事例:110

| 転倒によるレリーズシャフトオイルシール部の破損がもたらすミッションオイル漏れについて |

【整備車両】

RG400EW-W (HK31A) RG400Γ(ガンマ) Ⅰ型 年式:1986年 参考走行距離:約12,200km |

【不具合の状態】

クラッチカバーからミッションオイルが漏れ出している状態でした. |

【点検結果】

この車両はお客様のご依頼により,戻りの悪くなったスロットルワイヤの整備 ※1 やハンドルスイッチの共回りの修理 ※2 ,

ウォータポンプシャフトの摩耗によるオイル漏れ ※3 ,リヤブレーキランプ配線の熔損 ※4 等の修理を行ったものです.

ここでは一番顕著な不具合としてクラッチカバー下部からミッションオイルが漏れ出していたことについて記載します.

| 図1.1 漏れたオイルにより汚れているクラッチカバー下部 |

|

図1.1は漏れ出したミッションオイルで汚染されているクラッチカバー下部の様子です.

メガスピードにて整備保管中に数日で床にオイルだまりが出きる程のペースで漏れ出していました.

図1.2はオイル漏れの発生源と考えられるクラッチレリーズシャフトの様子です.

オイルシールとハウジングの間からオイルが漏れ出していました.

| 図1.3 ハウジングの変形しているレリーズシャフトオイルシール部 |

|

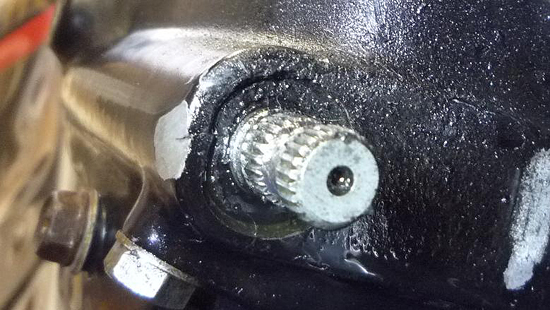

図1.3はレリーズアームを取り外したオイル漏れの発生しているシール部の様子です.

転倒によると見られるシールハウジングの変形に伴い,内部のオイルシールも変形してしまっているのが分かり,

歪みにより生じたすき間からオイル漏れが発生していると判断することができます.

図1.4はエンジンからクラッチカバーを取り外し,周囲を洗浄した上でオイルシールを抜いた様子です.

オイルシールがハウジングの変形と合わせて凹んでしまっていることが分かり,

オイルを密封する性能が著しく低下していたことを示しています.

| 図1.5 変形,亀裂の生じているオイルシールハウジング |

|

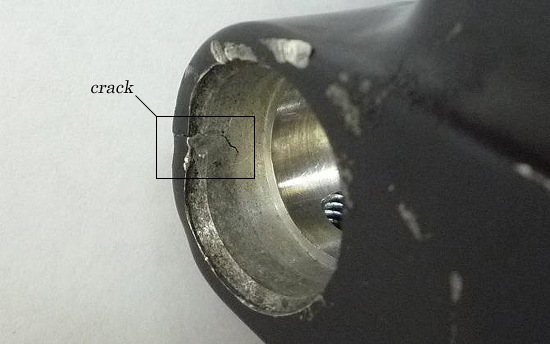

図1.5はオイルシール及びレリーズシャフトを取り外し,状態を確認する為に洗浄したオイルシールハウジングの様子です.

変形,歪みが生じている上,亀裂が発生していることが分かりました.

図1.6は取り外したレリーズシャフト全体の状態を確認するとともに,オイルシールとの接触部を確認している様子です.

黄色の四角Aで囲んだ部分がオイルシールとの接触面ですが,

表面に変色が見られるものの,摩耗はほとんどないといっても良いと判断することができます.

オイルシールのシャフトとの接触部の状態も著しい劣化等は見られないことから,

シール外周の歪みによる影響が内部に全くないとはいえないものの,

オイル漏れ発生原因の主たるものは,

歪んだハウジングと歪んだオイルシールによるすき間であると断定することができます.

図1.7は洗浄したレリーズシャフトハウジングをクラッチカバー裏側から点検している様子です.

オイルシールハウジングは変形や歪み,亀裂が発生していたものの,

オイルシール側,レリーズ側ともにシャフトハウジングには目立つ破損や損傷等は見られませんでした.

このことからシャフトハウジングには転倒による影響は及んでいない可能性があると判断し,歪みを精密に測定しました.

図1.8はシャフトハウジングシール側すなわち転倒により歪みの可能性がある方の内径を精密に測定している様子です.

真円度と円筒度ともに歪みは0,01mm以下であり,全くといって良い程,転倒による影響はありませんでした. |

【整備内容】

RG400Γ(HK31A) のクラッチカバーはすでに絶版であり,玉数が少ないことにより中古品が入手しづらく,

手に入れたとしても,破損していないとは限らないことや,

精密検査によりシャフトハウジングに歪みがないことから,クラッチ操作時における負荷に耐える強度は十分にあると判断し,

取り外した破損しているクラッチカバーを補修することに決めました.

図2.1は歪んでいたハウジングの内径に適するRの冶具を作製し,スプレッダにより大まかな荒出しを行っている様子です.

肉厚が比較的薄い為,初めから肉をそぎ落とすと成形する為に肉盛りする量が増えるので,

可能な限り下地形状を整えることから始めました.

図2.2は荒出しを行い,元の形状に近づいてきたオイルシールハウジングの様子です.

最終的には真円にする必要がある為,この段階で軸に対する芯を大まかに決定しておく必要があります.

| 図2.3 肉盛成形されたオイルシールハウジング外側 |

|

図2.3は荒出ししたハウジングを肉盛成形した様子です.

耐油,耐薬品に優れた曲げ強さ870kg/c㎡,引っ張り強さ486kg/c㎡,圧縮強さ726kg/c㎡という強靭な材料を使用しました.

外側はフェザーエッジをとり,カバー外観に滑らかに適合させました.

図2.4は肉盛成形されたオイルシールハウジング内側の様子です.

内径をほぼ真円に近い状態に仕上げました.

図2.5は表面処理と最終寸法の仕上げを行い塗装されたクラッチカバー外側の様子です.

部分的に腐食や塗装の剥がれがみられた為,補修部分だけでなく全体を塗装しました.

それにより美しい外観を取り戻したことが分かります.

図2.6は補修されたオイルシールハウジング内側の様子です.

円筒度及び真円度ともにほぼ誤差なく真円の円筒の状態を再生しました.

図2.7は新品のレリーズシャフトのオイルシールとの接触部の様子です.

取り外したシャフトは変色程度で大きな摩耗は見られませんでしたが,

新品に交換することにより,シール側も軸側も新しくなり,漏れに対して万全を期しました.

図2.8はクラッチカバー内側のレリーズ軸受部の様子です.

精密な測定結果からも明らかな様に,取り付けられた軸にガタつきやすき間はなく,滑らかに回転することを確認しました.

| 図2.9 補修されたハウジングに取り付けられた新品のオイルシール |

|

図2.9は補修の完了したオイルシールハウジングに新品のオイルシールを取り付けた様子です.

ハウジングの形状が非常に正確に形成された為,オイルシールの取り付けに際し,節度ある圧入が可能になりました.

図2.10はハウジングに圧入されたオイルシールの状態を拡大した様子です。

正確に補修されたハウジングに圧入されたことにより,高い密封性能を発揮することが期待できます.

| 図2.11 エンジンに取り付けられた補修されたクラッチカバー |

|

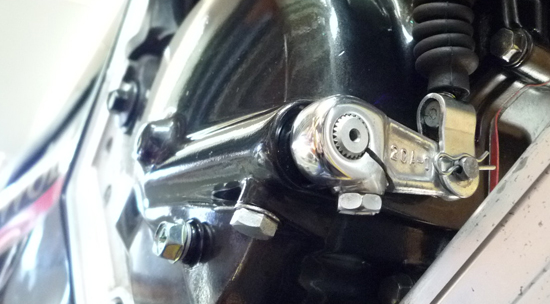

図2.11は補修の完了したクラッチカバーをエンジンに取り付けた様子です.

転倒により削れていたレリーズアームは表面を修正研磨するとともに,応力集中を避ける為鏡面研磨処理を行いました.

その結果,全塗装されたクラッチカバーと共鳴して非常に美しく輝いていることが分かります.

クラッチレバーの操作も問題なく,むしろフィーリングが良くなり,楽しくライディングすることが可能になりました.

その上で最終的に機能としてオイル漏れがないことを確認して整備を完了しました. |

【考察】

2輪は転倒する構造物であるといえますが,その際エンジンに衝撃が加わった場合,

必ず破損した部位に不具合が発生します.

この車両では車体右側がフロントからリヤにかけて削れている部分がある為,

クラッチカバー及びレリーズアームの削れは転倒によるものであると推測されます.

今回の事例ではクラッチ周囲が油とほこりの混合物で汚染されていた他,

ミッションオイルがかなりの割合で床に漏れ出していました.

原因はクラッチレリーズシャフトとカバーを密封する部位が,

外側からの力により潰されて変形した為に生じたすき間によると断定できます.

クラッチカバーはすでにメーカー絶版である為,新品に交換するという選択肢は,通常ではとることができません.

その場合,中古のクラッチカバーを使用するか,現在の破損しているカバーを補修するかのどちらかになります.

しかし中古のクラッチカバーそのものが玉数が少なく入手困難であり,可能性として考えられるのが,

エンジンASSYで入手し,そこから取り外して使用する方法です.

ただし,そもそも80年代中盤から後半にかけて発売されたエンジンに付属しているクラッチカバーが,

どの程度再使用可能かどうか,ということを加味して判断する必要があり,

少なくともメガスピードにて整備を承った数多くの車両から判断すれば,

特にRG400Γに顕著に見られる未熟な素人整備によりグチャグチャにされてしまっている哀れな姿を目の当たりにすれば,

おそらくエンジンも同様であると推測しなければならないことは言うまでもありません.

したがって,中古良品のクラッチカバーを入手できるまで,

何度も中古のエンジンを購入し続けるといった不毛な行動は非合理的であり,

必然的に残された手段として取り外した破損しているクラッチカバーを補修して再使用することになります.

今回の事例では精密検査の結果レリーズシャフトの軸受部は破損していなかった為,

オイルシールハウジングを正確に元の形状に戻せば再使用が可能であると判断しました.

流れとしては,肉盛部位を最小限に抑える為,荒出し作業により概ね形状の目安をつけ,

そこから微調整を行い,円筒の切削,外観肉盛,内部肉盛,真円の形成といった工程を積み重ねることにより,

オイルシールハウジングを形成すると同時に外観の補修を行いました.

整備にかかる時間や工程を考慮すれば,クラッチカバーをそっくり交換した方が遥かにコストパフォーマンスに優れ ※5 ,

整備施工側のリスクも格段に下がるのは当然です.

しかし部品の入手が困難なことから,そう思い通りに行かないのが古い絶版車両の特徴であり,

それゆえ様々な技術が必要とされるのです.

破損した部位にセンターを出し,真円の円柱を規定の寸法で再構築し,尚且つ美しく仕上げ,

最終的にオイル漏れの解消といった結果を出すという一連の整備は,

正しい知識と技術がなければ完遂することは難しいといえ,そこに付加価値が生まれ当社の存在意義が見出されます.

メガスピードでは常に向上心を持ち続け,技術の研鑚を積み,

最良のサービスを提供させていただけるよう日々精進してまいります.

※1 “スロットルケーブル保持部の破損や経年劣化により重くなったスロットルグリップについて”

※2 “位置決めピンの抜けによるハンドルスイッチの共回りについて”

※3 “インペラシャフトの段付き摩耗によるミッションオイル漏れについて”

※4 “排気チャンバとの接触によるリヤブレーキのストップランプスイッチ配線被覆の熔解について”

※5 “転倒によるクラッチカバーの破損がもたらすミッションオイル漏れについて”

|

|