事例:D‐33

| スフェリカルベアリングの軸受け側の破損によるヘッドライトのガタつきについて |

【整備車両】

RG400EW-2W (HK31A) RG400Γ(ガンマ) 2型 年式:1987年 実走行距離:約1,200km

|

【不具合の状態】

ヘッドライトにガタつきが発生していました. |

【点検結果】

この車両はお客様の長期保管により不動に至り,メガスピードにて再生のご依頼を承ったものです.

点検の結果ヘッドライトの取り付けそのものが不適切である ※1 ことが確認されましたが,

ここではヘッドライトのレンズ部分のガタつきについて記載します.

RG400Γを始めとする1980年代中期のスズキ【SUZUKI】の車両のヘッドライトの固定には,

スフェリカルベアリングを使用しているものが少なくありません.

そしてそれは材質が樹脂であることから,当該部分を整備されていない車両おいてはかなりの割合で,

経年劣化によるスフェリカルベアリングの破損が発生していて,その結果ヘッドライトの固定が不良になり,

ガタつきやぐらつきが発生しています.

今回の整備で確認されたヘッドライトのガタつきについても,おそらく例に漏れず,

スフェリカルベアリングが破損していると推測し,外部からその確認を実施しました.

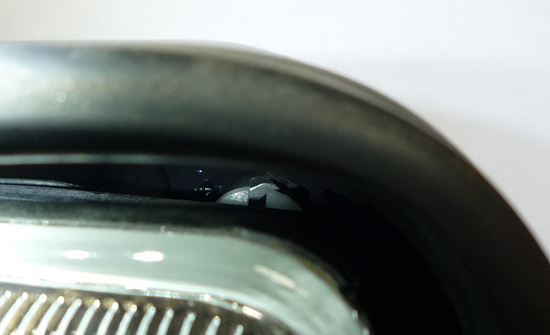

図1.1はヘッドライトASSYのランプレンズ部とヘッドライト外枠とのすき間から内部を確認した様子です.

AとBで示したものは,それぞれ軸と軸受けにあたり,

本来あるはずの軸受けの左半分がなくなっていることが確認できます.

また見える範囲においてその断面の形状が鋭いことから,いわゆる“割れ”が発生したと推測されます.

図1.2はヘッドライトレンズ及び枠を取り外した様子です.

本来は3つあるべきはずの軸受けの傘(図のC)が2つしか残っていませんでした.

これにより軸を保持できずにガタついていたと判断することができます.

また抜け止め及び座りを良くするためのシート部(図のD)が半分ほど欠損していました.

これがガタつきを発生させていた2つ目の大きな原因であり,

重要なのは,欠けてしまっていた傘とシート部の位相が同じであるということです.

すなわち軸受けの傘が割れてしまったことによりガタつきが発生し,その影響でシート部が割れてしまったと推測され,

その逆が考えにくいのは,抜け止めとベアリング本体によりある程度は姿勢が保持されるといえるからです.

図1.3はブラケットから取り外した破損しているスフェリカルベアリングの様子です.

上の画像はブラケットに差し込む抜け止め方向から撮影したものです.

GSX400R (GK71B) では抜け止めが破損していた ※2 事例がありますが,

今回の事例では抜け止め側に大きな摩耗や損傷は見られませんでした.

次に,下の画像は破損している軸受け側から撮影した様子ですが,

同様に軸受け側の破損している事例としてRG500Γ (HM31A) が挙げられます ※3 .

これらはともに共通部品を使用している為,必然的に同じ様な症状が発生することになります. |

【整備内容】

スフェリカルベアリングは消耗品であり,破損した場合は新品に交換するのが通常です.

今回の整備では,同様に劣化していた樹脂のナット2か所と光軸調整のスプリング2個,

錆びていた光軸調整のスクリュも併せて新品に交換することにより,包括的な性能の回復を図りました.

図2.1は新品のスフェリカルベアリングを多角的に撮影した様子です.

この様に新品では白色であり,そこから逆に変色の度合いを検証することで,

どの程度の経年劣化が発生しているのかを推測することが可能です.

| 図2.2 ヘッドライト裏金に取り付けられたスフェリカルベアリング |

|

図2.2はブラケットに取り付けられたスフェリカルベアリングの様子です.

新品ではこの様に軸受けの傘3つで軸に食い込むことによりヘッドライトを支えています.

| 図2.3 すき間から確認された正常に取り付けられているスフェリカルベアリング |

|

図2.3はヘッドライトに光軸調整様の新品のスクリュ及びリターンスプリング,ナットを取り付けた様子です.

一旦組み付けてしまうと外部から様子が確認できなくなりますが,

わずかなすき間からベアリングの取り付け状態を知ることができます.

図2.3ではベアリングがしっかり軸に嵌め込まれていることが,図1.1との比較でも明らかです.

図2.4は整備の完了したヘッドライトを車体に取り付けた様子です.

実際に取り付け状態を手で確認し,問題がないと判断して整備を完了しました. |

【考察】

年式の古い車両の場合,経年劣化や使用による摩耗等により樹脂部品が破損していることが少なくありません.

そして例に漏れず,このスフェリカルベアリングを使用している車両のほとんどと言っても語弊はない程度で,

実際にベアリングが破損しています.

発売当時から一度も整備されていなければ,かなりの高確率で樹脂に亀裂が入っています.

この部位は樹脂部品で破損している割合が高いにもかかわらず,表から容易に確認することができない為,

破損に気づいていない場合が少なくありません.

やはり見えない箇所こそ整備の重要性を認識するのが優れた整備技術者であり,

破損の可能性が疑われる場合は整備を施す判断が求められます.

特にRG400Γといった趣味性の高いバイクの場合,

キャブレータを始め素人整備されてグチャグチャになっているにもかかわらず,

一応走行できる為に“一通り整備した”と称されるものが見受けられますが,

少なくともスフェリカルベアリングの確認をせずにヘッドライトがぐらぐらで走行しているようでは車両の方が可哀想です.

そして実際にカスタムしたと称される,やたらと社外品で固められた一見豪華なバイクが,

良く見るとヘッドライトがぐらぐらで公道を走らされてしまっているのもまた無視できない現実です.

それは部品の素材や寿命という概念や知識に乏しい為に,

手をかけなければならない部位の優先順位が全く分かっていない場合に必然的に発生する事例といえ,

やはりその様な事態に陥らない為にも,特に樹脂部品を中心とした包括的な整備が必要であり,

これができるかできないかでその後のバイクライフが大幅に変化すると言っても,否定することはできません.

ここで主張すべきはカスタムの是非ではありません.

保安基準に適合している範囲であれば,必要に応じてやれば良いのです.

しかしそうではなくて,私が伝えたいのは,

“もう少し足元を見てごらんなさい,そうすれば古いバイクが何を欲しているか,どうしてほしいかが分かるはずです”,

ということです.

この事例の車両は1,200km程度しか走行していないのにもかかわらず,

樹脂部品は経年によりこの様な状態になっているのです.

それが答えであり,ひとつの解です.

たまたま今回はヘッドライトのガタつきという分かりやすい症状として露見していましたが,

すべての樹脂部品がこの様になっていると考えて良いといえ,逆にそう考えなければなりません.

そのような状況で,少なくとも古いバイクの再生を手掛ける立場としては,

“スガヤのチャンバーをつけたら速くなるか”,あるいは

“社外のチャンバ―を付けたいけれど,止めておいた方が良いか”

という良くある質問に対し,それは,

引退した老齢の世界チャンピオンを引っ張り出しドーピング剤を限界まで注射して,

無理やりリングに連れ戻して現役チャンピョンと戦わせているのと何も変わらない

という例えが整合性を持つのは,この事例の破損したスフェリカルベアリングを凝視すれば理解できるはずです.

最後にひと華さかせてやりたいのであれば,それも良いでしょう.

しかし過度の負荷は必ず破壊をもたらします.

有能なピッチャーが肩の使い過ぎで意思に反して投げられなくなる様に,人も機械も必ず消耗します.

これは見方を変えれば,性能を出しながらもいかに消耗を抑えるか,

ということが非常に重要であるということを示しています.

どのみち2サイクルはなくなる運命にあります.

ですが四半世紀前に作られたものが今存在するように,

適正な整備を施せば,おそらく数十年後にも同じ様な姿でいるはずです.

それが可能かどうか.それは常にユーザーの心がけで決定されるといえます.

話を元に戻しましょう.

“スガヤのチャンバーをつけたら速くなるか”,あるいは

“社外のチャンバ―を付けたいけれど,止めておいた方が良いか”

という質問に対する私の答えですが―――

いや,もういいですよね.

※1 “斜めにねじ込まれたスクリュにより無理に固定されたヘッドライトについて”

※2 “スフェリカルベアリング抜けどめ部の摩耗によるヘッドランプのガタつきについて”

※3 “スフェリカルベアリングの破損によるヘッドライトのぐらつきについて”

|

|