事例:S‐37

| スフェリカルベアリングの破損によるヘッドライトのぐらつきについて |

【整備車両】

RG500EW-2W (HM31A) RG500Γ(ガンマ) 2型 年式:1986年 参考走行距離:約14,000km |

【不具合の状態】

ヘッドライトが軽く触れただけでもぐらつく状態でした. |

【点検結果】

この車両はお客様が他店で購入され,その納車時に車検を取得されたものです.

公道を走行する前に念の為法定定期点検を中心に各所点検整備してほしいというご依頼を承り,

メガスピードに入庫されました.

RG500/400Γ (HM31A/HK31A) やGSX-R (GK71B) 等には,

ヘッドライトに共通した樹脂製のスフェリカルベアリングが使用されている為,

数十年経過した車両では,それが破損して摩耗によりヘッドライトの固定が不安定になっていたり ※1 ,

軸受け側の破損によりヘッドライトがガタついている ※2 事例が少なくありません.

したがってまず触診すると,やはり例にもれずこの車両もヘッドライトがぐらついていました.

車検を取得されたばかりであることから,静止状態において光軸がずれることはないと推測できますが,

このままでは走行による振動や風圧その他諸条件はヘッドライトの他の固定部分に負荷のしわ寄せがくるばかりでなく,

走行時に正確な光軸が出ないといえます.

図1.1はヘッドライトが手で軽く押しただけで斜めに傾いてしまう様子です.

傾きの方向から向かって右上に位置するスフェリカルベアリングが破損している可能性が極めて高いと判断しました.

図1.2はヘッドライトを取り外し破損しているのを確認したスフェリカルベアリングの様子です.

ヘッドライトステーとの接触面の一部が破損している為,支えが不安定になり外力により容易に傾くことが分かります.

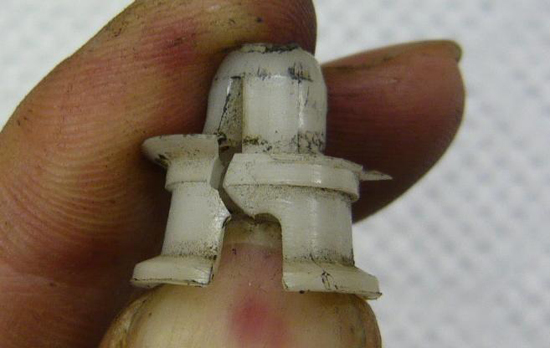

| 図1.3 破損したスフェリカルベアリングのステー取り付け側 |

|

図1.3はステー側からスフェリカルベアリングを見た様子です.

全体の1/4程度座面がなくなっていることが分かります.このなくなっている部分が傾きを引き起こしていました.

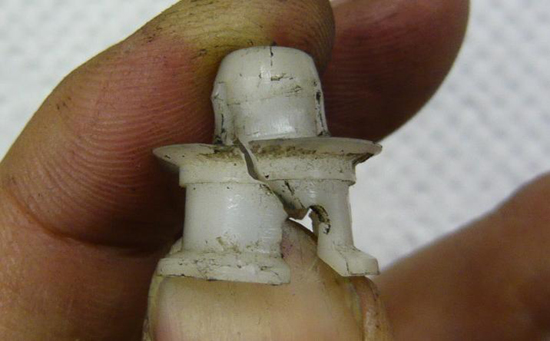

| 図1.4 2か所に亀裂が入っているスフェリカルベアリング |

|

図1.4はスフェリカルベアリング本体が裂けてしまっている様子です.

上の画像と下の画像の2か所から亀裂が進行し,ともにステーの抜け止めまで達していることが分かります.

これらのことから,ヘッドライトのガタつきは,ステーとの接触面の破損と抜け止めの破損,

さらにスフェリカルベアリング本体の亀裂による軸からの脱落が重なって起きるべくして起きたものであるといえます. |

【整備内容】

取り付けられていたスフェリカルベアリングは修復不能な程度まで破損していた為新品に交換しました.

図2.1は新品のスフェリカルベアリングの様子です.

新品なので全体的にねばりがあり,抜け止め部もしっかりしていることが分かります.

| 図2.2 ヘッドライトステーに取り付けられた新品のスフェリカルベアリング |

|

図2.3はステーに取り付けたスフェリカルベアリングの様子です.

抜け止めがしっかり機能している為ぐらつきはありません.

またステーとの接触部も確実に接触している為,傾きも生じていないことが分かります.

| 図2.4 錆取り防錆処理を行ったスフェリカルベアリング取り付け軸 |

|

図2.4は表面の錆を除去し防錆処理を行ったスフェリカルベアリングの取り付け軸の様子です.

軸は金属,ベアリングは樹脂なので,常に力はベアリング側に逃げている為,

軸の状態は極めて良好である場合が多く,この車両の軸も多少の錆は発生していたものの,

摩耗はほとんど見られませんでした.

| 図2.5 組み立てられた新品の樹脂ナット及びスプリング,スクリュ |

|

図2.5は新品の樹脂ナット,スプリング及び光軸調整スクリュを組み立てた様子です.

ナットは樹脂なので合わせて新品に交換しておくと同時に,

錆びていたスプリングや光軸調整スクリュも新品に交換しました.

樹脂ナットは内部に直接スクリュがねじ込まれることにより,

形成されたねじ溝の摩擦力でスプリングの反力を受け持っています.

やはり四半世紀以上古くなっているナットはスフェリカルベアリング同様劣化していると考え,

ヘッドライトを分解した時には同時に交換されることが望ましいと判断しました.

| 図2.6 整備を完了し光軸の調整されたヘッドライト |

|

図2.6は整備を完了し,テスターに持ち込み光軸を調整したヘッドライトの様子です.

かなり強くライトを押してもぐらつくことなく,走行時に正確な照射が可能になりました. |

【考察】

合成樹脂は製造時は軽くて柔軟性があり,耐薬品性や耐熱性にすぐれている為,

様々な用途に適した部品として仕上げられています.

しかし数十年経てば,材質がもろくなり,わずかな負荷で破損する程劣化します.

RG500EW(HM31A)RG500Γ(ガンマ)の発売が1985年~87年くらいであることを考えれば,

樹脂部品は劣化して破損していてもおかしくはありません.

ましてやヘッドライトのスフェリカルベアリングはスプリングとスクリュによる軸調整用の2点に対して,

それらから受ける力を1点で受け持っていることからもその負荷は部品に対して小さくなく,

多くの中古車は破損しているといっても過言ではありません.

したがって過去の整備記録が不明である場合は,

機能を維持する為には常に整備されることが望ましい部品であるといえます.

この事例のように車検を通す際には静止状態で光軸を測定する為,

スフェリカルベアリングが破損していても測定結果としては表面化されない場合があります.

しかし軽く手で触れてみると,破損しているものはすぐにグラグラ動きます.

その小さな動きでも,走行時に毎回発生していれば,金属部や樹脂部を中心に疲労が蓄積し,

やがては亀裂や損傷といった状態に至ります.

そのような事態を避ける為にも,そして保安基準に則って安全に公道を走行する為にも,

やはり樹脂のスフェリカルベアリングを使用しているモデルは定期的に点検整備される必要があるといえます.

※1 “スフェリカルベアリング抜けどめ部の摩耗によるヘッドランプのガタつきについて”

※2 “スフェリカルベアリングの軸受け側の破損によるヘッドライトのガタつきについて”

|

|