事例:185

| トランスミッションカウンタシャフトからのオイル漏れと無理な整備による弊害について |

【整備車両】

RG250EW (GJ21A) RG250Γ(ガンマ) 1型 推定年式:1983年 参考走行距離:約9,200km |

【不具合の状態】

トランスミッションのカウンタシャフト左端からオイル漏れが発生していました. |

【点検結果】

この車両はエンジンの吹け上がりの悪い回転数がある ※1 ということで,

お客様のご依頼によりメガスピードにて整備を承ったものです.

ここではそれと同時にエンジン左下からオイル漏れが発生しているということなので,

その点検を承った事例について記載します.

| 図1.1 ミッションオイルの漏れているフロントスプロケット部 |

|

図1.1は明らかに外部にオイルが流れ出していたことから状態を確かめる為にエンジンカバーを取り外した様子です.

フロントドライブスプロケットの中心部から液体が流れ出た跡が確認できます.

この場合,漏れの発生源はトランスミッションのカウンタシャフト左端であると推測することができます.

| 図1.2 カウンタシャフトから漏れ出したミッションオイルと固形化物 |

|

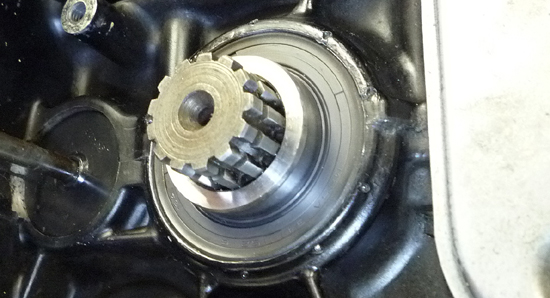

図1.2は状態を確認する為,フロントドライブスプロケットを取り外した様子です.

オイルシールとスペーサ軸の間からミッションオイルが漏れ出していることが分かります.

それと同時にオイルだけでなく固形物が付着していることも確認できます.

この固形物がミッションオイルが長期放置等何らかの原因により固まったものなのか,

あるいは何かの理由で付けられたグリスであるのか判断することはできませんが,

少なくとも走行すれば必ずオイルが漏れ出す状態になっていた為,

その修理が必要な状態でした.

また別の問題として,オイルシールハウジングの外周にほぼ均一にポンチの様なものでシール側に叩き込んだ跡,

すなわち打痕が見られ,どれも内側に部分的に変形していました.

|

図1.3はオイルシールハウジングに打ち込まれた打痕の様子です.

黄色の丸で囲んだ部分がポンチで打ち込まれている部位で,内側に凹んでいることが分かります.

これは過去にこの部分でオイル漏れが発生した際に,

その場しのぎでハウジングごとオイルシールを軸方向に押し付ける為にやられてしまったものと推測することができます.

確かに円周上のある点に対しては内側にシールを押しつける力が働き,

それにより軸にオイルシールリップの圧着が強くなる可能性はあります.

ですが,それではオイル漏れを防ぐには不十分であると言わざるを得ません.

なぜならスペーサ軸が円だからです.

円はその中心から一定の距離にある無限の点の集合体ですから,

スペーサ軸に対するオイルシールの接触を強めるのであれば,

ハウジングの円周上に無限にポンチを打ち込まなければなりません.

そうしなければ,歪みにより必ずシールとスペーサ軸の密着具合に変化が発生し,

そこが漏れの発生源になります.

そして例え無限にポンチを打ち込んだとしても,それがすべて均一の変形でなければなりませんし,

よしんばそれが出来たとしても,オイル漏れの原因がオイルシールの劣化であれば,根本的に解決することができません.

1983年に製造された老体のオイルシールにムチ打っても無駄なのです.

つまりポンチが打たれたことは,ハウジングを変形させただけに過ぎず,

オイルシールの密封性能を低下させ,よりオイルの漏れる量を増やしただけという結果になります.

この様な無茶苦茶な素人整備は,後の事を考えれば絶対に行ってはならない代表的なケースといえます.

なぜなら,誰かがどこかでこの状態を是正しなければらなず,

そうでなければ永遠にオイルが漏れ続けることになるからです.

確かにその場限りでは,短いスパンでうまくオイル漏れが停まるかもしれません.

しかし必ずオイルが漏れ出すであろうことは当然想像でき,その時にまた誰かが対策をとる必要があります.

そしてその時はハウジングが歪んでしまっている為,よりオイル漏れの修理が困難になります.

今回はめぐりめぐって私がその処理を引き受けました.

それがメガスピードの社会的役割であると考えているからです.

一見困難な修理でも是非一度メガスピードにご相談下さい.

| 図1.4 スペーサ軸とオイルシール内側のすき間から漏れ出しているオイル |

|

図1.4は漏れの発生源を確実に突き止める為,

一旦汚染されていたオイルシール廻りを洗浄し,20km程試運転を行ってから再度確認したシール部の様子です.

漏れの発生源はスペーサ軸とオイルシール内側の接触面すなわち回転部であり,

ハウジングが歪められているにもかかわらず,ハウジングとシールの接触部からは漏れが発生していないことが分かります.

図1.5はオイルシールを取り外し,接触部のスペーサ軸の状態を確認している様子です.

オイルシールリップの接触部は外側と内側の2か所ありますが,

ともに摩耗の程度は少なく,軸側の損傷は少ないと判断することができます.

したがって,漏れの主原因はオイルシールの衰損であり,

ポンチによるシールへの圧力不均衡がそれに拍車をかけたものであると判断することができます. |

【整備内容】

オイル漏れを完全に止める為にはハウジングの修正,スペーサ軸のオイルシールとの接触面の平滑化,

オイルシールの交換という大きく分けて3つの項目が必要ですが,

まずはハウジングがポンチによりかなり変形していた為,その修正から整備を開始しました.

図2.1はハウジングを修正した様子です.

黄色の丸で囲んだAの部分が修正部になりますが,内側に大きくせり出して変形していたハウジングを研削し,

本来の形に削りました.

これによりオイルシール圧入時にシール外側がムシレることと,オイルシールの変形を防止することができました.

図2.2はわずかに摩耗していたスペーサ軸を平滑に修正研磨した様子です.

それと同時にリップ圧入時にメクレが発生しない様に端部の対策処理を行いました.

図2.3は新品のオイルシールの様子です.

発売が1983年頃であることを考えれば,それからずっと使用されていたオイルシールが新品になることは,

密封性能の回復という点では非常に期待できるといえ,取り外したシールのリップ部と比較すれば,

新品のそれは張りが大きく密着性能が高いことが分かります.

| 図2.4 カウンタシャフトのスペーサ軸に正確に圧入されたオイルシール |

|

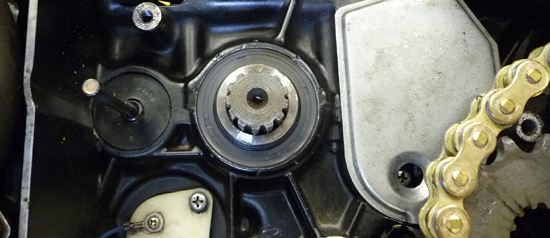

図2.4はカウンタシャフトのスペーサ軸にオイルシールを圧入した様子です.

軸を傷つけずにそこからシールを抜き取る作業も難度が高いといえますが,

外周がムシレることなく,同時にリップがメクレない様に均一に,

軸とハウジングの間にそれよりも寸法の大きいシールを圧入する作業の方が技術的に難しいといえ,

これが正確に出来るかどうかでオイルを密封する性能に雲泥の差が出ます.

特に車両が動いている時は常時回転する部分を密封していることからも,

繊細な取り付けが求められるのは容易に理解できるはずです.

| 図2.5 オイル漏れの解消したフロントスプロケット部 |

|

図2.5はオイルシール圧入後に20km程試運転してから撮影したフロントドライブスプロケット部の様子です.

オイル漏れが解消したことを確認することができました.

今回の事例ではエンジンの中でも回転体を密封するという過酷な条件のシール交換修理なので,

更に試運転を重ね,確実に密封しているか確かめるところまで実施しました.

| 図2.6 確実にミッションオイルを密封しているオイルシール |

|

図2.6は20km程試運転し,更に高速10km,一般道50km程度試運転した様子です.

ここまでで修理後にトータルで約80km程走行しました.

レッドゾーン手前までエンジンを回して回転速度の負荷をかける試験も行い,

最終的に一切のオイル漏れ,ニジミがないことを確認して整備を完了しました. |

【考察】

修理とは確かにオーソドックスな手法があり,マニュアル通りにやれば済む場合も少なくありません.

しかし実際には決まった型があるわけではなく,現物に合わせた対処が出来るか否かでその技術レベルが推し量られます.

だからといって,この事例の様にポンチでハウジングを叩き込むという様な荒技が使われた場合には,

それを取り返すため相応の努力が必要になり,誰かがどこかでその尻拭いをしなければ,

永遠にオイルが漏れ続けることになります.

今回の事例では,回転軸を密封するオイルシールの交換と,ポンチにより歪められたハウジングの修正及び,

スペーサ軸の修正研磨という内容が求められました.

歪んだハウジングの修正も,スペーサ軸の表面研磨もすべて手作業で整備技術者の裁量で実施しなければなりません.

その意味では非常に難度の高い修理の一つだったといえます.

別の事例のRG400Γの場合には転倒によりハウジングが破損していた ※2 ことから,その形成から整備を行いましたが,

今回の事例では人為的なハウジングの破損なので,

正しい知識と経験,見識があれば,この様なポンチを打つという行為には至らなかったはずであり,

私が教育の大切さを常日頃説く理由はここにあります.

実際の作業としてハウジングに関しては,歪んだままでもオイル漏れが発生していないことを考慮し,

削り代をわずかに残す形で形成しました.

なぜなら削り過ぎた場合は修正することが困難になりる為,

多少のプラスが残ったとしても,内側に肉厚が確保されている方が安全であると考えたからです.

トランスミッションのオイルシールは通常エンジンを分解した時に交換するものであり,

本来は外部から交換するものではないと私は考えています.

同じことはクランクシャフト等の容易に取り外せない回転軸をシールしている部位のオイル漏れに対していうことができます.

この議題に対しては議論の余地が大いにあり,決して結論の出るものではありませんが,

いづれのケースにしても,最終的にはオイルの漏れという現象をなくすことが目的であり,

安心して乗る為には何らかの形でオイル漏れを止めなければならないのは明らかです.

そしてその為にも弛みない整備技術の向上の努力が必要であることは今更言うまでもないことなのです.

※1 吹け上がりの引っ掛かりと空燃比の狂いについて

※2 転倒によるレリーズシャフトオイルシール部の破損がもたらすミッションオイル漏れについて

|

|