| オイルチェックバルブの故障とロータリーバルブからのオイル漏れについて |

【整備車両】

RG400EW (HK31A) RG400Γ(ガンマ) Ⅰ型 年式:1985年 (参考)走行距離:約31,500km |

【不具合の症状】

2番シリンダ及び4番シリンダのロータリーバルブからオイル漏れが発生していました。 |

【点検結果】

定期点検で入庫した車両のエンジン下廻りを点検したところ、何らかの液体がエンジン下部に滴っていました。

入庫の際はお客様が自走して持ち込まれたので、エンジン下廻りは走行直後の様子です。

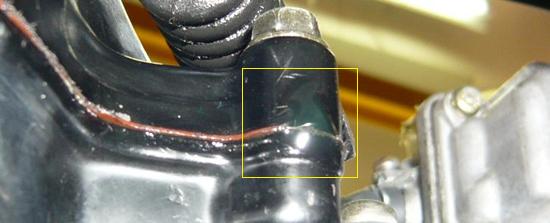

| 図1、入庫直後に確認した液体の滴っているエンジン下廻り |

|

図1の黄色の四角で囲んだ部分が滴っている液体です。

液体そのものはサラサラでした。エンジンに使われている液体でサラサラなのは、

冷却水、ガソリン、ブレーキフルード等が挙げられますが、

滴っている場所や、色が茶褐色であり、においからもガソリンである可能性が高いと考えられます。

ガソリンだと仮定すると色としては本来赤とピンクの中間ですが、

茶褐色であるとすれば何らかのかたちで吹き返した混合ガソリンと燃焼ガスの合わさったものであると推測できます。

その場合、液体の発生源は吸気、燃料系統になります。

キャブレータ本体からはオーバーフローがあり、

キャブレータとロータリーバルブの合わせ目やキャブレータとエアパイプの合わせ目等からは、

この段階ではガソリン漏れは確認できませんでした。

滴っている液体が実際に何かということと、液体の確実な発生源を突き止めるため、

まずコックをOFFにし、キャブレータのフロートチャンバのガソリンを抜き取り、

燃料コックからキャブレータ間の燃料系統のガソリンをすべて抜とりました。

そしてガソリンがオーバーフローしていたキャブレータ周辺や、

エンジン下部の液体の滴っている周辺を清掃し、しばらく静止しておきました。

72時間後にエンジン下廻りを確認したところ、

ロータリーバルブ下部から何らかの液体が漏れ出していることが確認できました。

図2はロータリーバルブから漏れている何らかの液体の様子です。

| 図2、2番及び4番のロータリーバルブから漏れている液体 |

|

白い四角Aで囲んだ液体は4番ロータリーバルブから漏れ出し、エンジン下部に滴っていました。

黄色い四角Bで囲んだ部分は2番ロータリーバルブから漏れ出している液体の様子です。

ともにある程度粘り気のある液体でした。これらはクラッチカバーの下にも伝わって滴っていました。

| 図3 、ロータリーバルブ下部から漏れ出してクラッチ下部に伝わった黄緑色の2サイクルエンジンオイル |

|

図3はクラッチカバー下部に滴っている液体の様子です。

黄色い四角で囲んだ部分が滴っている液体です。色は黄緑でした。

①この車両には黄緑の液体は2サイクルエンジンオイルしか用いていないことと、

②エンジンは停止した状態なので、吹き返した混合ガソリンではないこと、

③燃料コックはOFFの状態なので燃料系統にはガソリンがないこと、

④黄緑の液体がネバネバしていてガソリンのにおいがしないこと等から、

黄緑の液体は2サイクルエンジンオイルであると判断しました。

| 図4 、2番ロータリーバルブから漏れている2サイクルエンジンオイル |

|

図4及び図5はそれぞれは2番、4番ロータリーバルブのカバーから外部に漏れ出している

2サイクルエンジンオイルの様子です。

| 図5 、4番ロータリーバルブから漏れている2サイクルエンジンオイル |

|

2サイクルエンジンオイルはオイルタンクから自由落下してオイルポンプに流れ込み、

そこで発生した油圧によりキャブレータ内臓のオイルチェックバルブを開いてキャブレータ内部に入ります。

エンジン停止時に2サイクルエンジンオイルがキャブレータ内部へ流れ込むのを止めているのは、

キャブレータに内蔵されているオイルチェックバルブのみです。

ロータリーバルブは2サイクルエンジンオイルの経路ではキャブレータの次に位置するので、

ロータリーバルブに2サイクルエンジンオイルが侵入しているということは、

キャブレータ内部にもすでにかなりの量のオイルが入っている可能性があります。

2番キャブレータのスロットルバルブを引き上げると、図6の様にやはり内部に2サイクルエンジンオイルが侵入していました。

| 図6 、内臓オイルチェックバルブの故障により2番キャブレータの内部に流入した2サイクルエンジンオイル |

|

図6の赤い四角で囲んだものが2サイクルエンジンオイルです。

この量から考えて、2番キャブレータに内蔵されているオイルチェックバルブは完全に破損している可能性があります。

| 図7 、破損して圧力を保持できない2番キャブレータ内臓のオイルチェックバルブ |

|

図7は2番キャブレータのオイルチェックバルブの開弁保持圧力を測定している様子です。

0kPaと完全に抜けてしまい、筒抜けの状態になっていました。

| 図8 、ロータリーバルブとキャブレータの連結部に流れ込んだ2サイクルエンジンオイル |

|

図8はキャブレータを取り外し、ロータリーバルブ付け根の状態を点検した様子です。

やはり2サイクルエンジンオイルが溜まっていました。

ロータリーバルブとバルブシートとの間の溝に2サイクルエンジンオイルが落下しています。

| 図9 、2番ロータリーバルブ内部に落下した2サイクルエンジンオイル |

|

図9はロータリーバルブカバーを外し、内部の状態を点検した様子です。

図のAとBはともに2サイクルエンジンオイルです。これでオイルが破損したチェックバルブを通り抜け、

キャブレータ、ロータリーバルブへと流れ込んだことが確認できました。

それと同時に、入庫時に滴っていたガソリンと推測される茶褐色の液体が、

クランクケースからの吹き返しのガスとキャブレータからの混合気の合わさったものがロータリーバルブ内に落下し、

Oリングの劣化した下部の合わせ面から外部に流れ出したものであるという結論が導かれました。

流れ込む量は少なかったものの図10の様に、

4番のロータリーバルブの中にも2サイクルエンジンオイルが落下していました。

| 図10、4番ロータリーバルブ内部に落下した2サイクルエンジンオイル |

|

図11は4番キャブレータの内蔵オイルチェックバルブの開弁、保持圧力を測定した様子です。

5kPa強の圧力を保持していました。

5kPa強程度の保持圧力は様々な測定結果から、

2サイクルエンジンオイルの自由落下圧力を止めることができる境界圧力であることが分かっています。

| 図11 、圧力を保持している4番キャブレータの内蔵オイルチェックバルブ |

|

4番のロータリーバルブ内部に落下した2サイクルエンジンオイルが、

2番のロータリーバルブ内部に落下した量に比べてかなり少ないのは、

4番のキャブレータ内臓のオイルチェックバルブに5kPa強の保持圧力があったからだと考えられます。

5kPa程度では保持できる場合とできない場合があるので、この事例の4番ロータリーバルブの場合は、

保持し切れずに少しずつ内部に流入していたと推測できます。

あるいはオイル漏れの量が2番より多く、

内部を確認した時にはすでに大半が外部に流れ出てしまっていた可能性もあります。

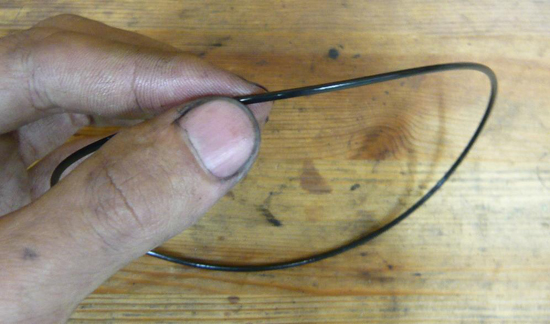

| 図12 、劣化していたロータリーバルブカバーのOリング |

|

図12は2番ロータリーバルブから取り外したOリングの様子です。

亀裂や切れ、腐食等はなかったものの、全体的に潰れて張りがほとんどない状態でした。

ロータリーバルブとカバーを密封するのはこのOリングのみなので、

経年の衰損による密封性能の低下がオイル漏れを引き起こしたものだと考えられます。

|

【整備内容】

図13はロータリーバルブに新品のOリングを取り付けた様子です。

| 図13 、ロータリーバルブに取り付けた新品のOリング |

|

ロータリーバルブのカバー合わせ面の荒れている個所は平滑にして、

点検したバルブカバーを取り付けました。

図14はオイルポンプを取り出し、単体でオイルの吐出量のデータを収集している様子です。

オイルポンプ後に新品のオイルチェックバルブを割り込ませ、

いわばオイルポンプ後にオイルチェックバルブが1個あるという標準のオイルラインを疑似的に作り出しました。

新品のキャブレータはすでに廃番で入手不可能なことから、

中古キャブレータの内蔵オイルチェックバルブの開弁保持圧力のデータを集めたところ、

キャブレータ内臓のオイル漏れを起こしていないオイルチェックバルブの開弁保持圧力は7kPaから16kPa程度でした。

新品のオイルラインに割り込ませるタイプのオイルチェックバルブの開弁保持圧力は大体12kPaから18kPaです。

わずかな誤差はありますが、

実験の上では割り込ませるタイプのチェックバルブをキャブレータ内臓のチェックバルブに代用しました。

オイルチェックバルブの構造や2サイクルエンジンオイルの自由落下量等はこちらの事例を参考にされて下さい。

| 図14、割り込ませるかたちのオイルチェックバルブを一つ取り付けた状態でのオイルの吐出量の測定 |

|

図15はオイルチェックバルブを2つ直列に接続し、

いわばキャブレータ内臓のオイルチェックバルブを取り除かずに、

割り込ませるタイプのオイルチェックバルブをつけたオイルラインの状態を疑似的に作り出した様子です。

| 図15 、割り込ませるかたちのオイルチェックバルブを2つ取り付けた状態でのオイルの吐出量の測定 |

|

この実験の目的は、キャブレータ内臓のオイルチェックバルブを取り除かずに、

オイルラインに割り込ませるかたちのオイルチェックバルブを新設した場合、

オイルポンプの吐出量がどの様に変化し、それがエンジンにどの様な影響を及ぼす可能性があるかを検証することです。

オイルポンプレバー全開の状態すなわちスロットル全開の状態ではオイルポンプ内部のカムが回転し、

オイルラインに規定値にほぼ近い十分な油圧、油量が発生して、

オイルチェックバルブがない状態、1個ある状態、2個直列にした状態でもほとんど変化がないことを確認しています。

ですので今回の実験測定ではオイルポンプレバー全閉すなわちアイドリング状態での吐出量の変化に重点をおきました。

実験測定結果は表1の通りです。

まず参考までにオイルラインに何も取り付けず、通路が完全にストレートの状態でオイルの吐出量を測定しました。

この状態ではオイルポンプの負荷が最小になっているので、オイル吐出量は最大となります。

次にオイルチェックバルブをオイルポンプ後のオイルラインに1個取り付けた状態でのオイルの吐出量を測定しました。

この状態が疑似的に作り出した、オイルチェックバルブ1個のいわゆる標準のオイルラインです。

中央の黒数字はオイルラインストレートの吐出量を100とした場合に対する吐出量の割合を示しています。

1番から4番のすべての吐出口からのオイル吐出量がオイルチェックバルブの抵抗1つ分減少しています。

この吐出量をオイルポンプの標準オイルラインに対する基準値と仮定します。

| 0a |

オイルポンプのオイル吐出量 |

| オイルポンプ入力軸回転速度 約300rpmから400rpm 60分間オイルポンプレバー全閉 |

| 0 |

オイルラインストレート |

オイルチェックバルブ1個 |

オイルチェックバルブ2個直列 |

| 0 |

0 |

0 |

ストレートとの比較 |

0 |

オイルチェックバルブ1個との比較 |

| 1番 |

1,90ml |

1,60ml |

84% |

1,50ml |

94% (-6ポイント) |

| 2番 |

1,80ml |

1,20ml |

67% |

0,90ml |

75% (-25ポイント) |

| 3番 |

1,45ml |

0,70ml |

48% |

0,55ml |

79% (-21ポイント) |

| 4番 |

1,10ml |

0,80ml |

73% |

0,60ml |

75% (-25ポイント) |

| 合計 |

6,25ml |

4,30ml |

69% |

3,55ml |

82% (-18ポイント) |

| 親 |

6,05ml |

3,95ml |

65% |

3,35ml |

85% (-15ポイント) |

| 誤差 |

0,20ml |

0,35ml |

0 |

0,20ml |

0 |

| 表1、オイルチェックバルブの取り付け状態によるオイルポンプオイル吐出量の変化 |

|

次にオイルチェックバルブをオイルラインに2個直列につないだ状態のオイルポンプのオイル吐出量と、

オイルチェックバルブを1個取り付けた標準オイルラインと仮定したオイル吐出量と比較します。

オイルチェックバルブが2個直列につながっている分抵抗が増え、オイル吐出量も全体的に減少しています。

表右端の赤い太字の数字が標準オイルラインと、オイルチェックバルブを2個直列にした時の吐出量の比較です。

標準オイルラインに対して、1番では94%、2番では75%、3番では79%、4番では75%、全体では85%まで減少しています。

差を見ると、それぞれ1番では6ポイント、2番では25ポイント、3番では21ポイント、4番では18ポイント、

全体では15ポイントの減少となっています。

これらの結果から、標準のオイルラインすなわちキャブレータ内臓のオイルチェックバルブが1個の状態に対して、

キャブレータ内臓のオイルチェックバルブを取り除かずにオイルラインに新しくオイルチェックバルブを新設した場合は、

アイドリング状態においてオイルポンプ1番から4番の吐出量すべてに減少が確認できました。

1番の吐出量は標準に対して6ポイントの減少と比較的少なかったのに対して、

2番から4番はすべて20ポイント前後の減少が見られました。

つまりキャブレータ内臓のオイルチェックバルブを取り除かずに、

同等の開弁保持圧力のオイルチェックバルブをオイルラインに新設した場合は、

アイドリング状態では標準オイルラインに対してオイルの吐出量が減少し、

エンジン内部の潤滑能力の低下を引き起こす可能性があることが分かりました。

その場合のオイル吐出量の標準オイルラインに対する減少幅は20ポイント前後ですが、

この減少幅が実際にエンジンを動かした時にどの程度内部に潤滑不良を引き起こすのかを検証することは困難です。

エンジンの設計者はエンジンに対するオイルの吐出量に、

必ず安全マージンを設けてオイルポンプを設計しているはずです。

しかし焼き付き等を引き起こす潤滑不良の限界値に対して、安全マージンを20ポイントとるかというと、

一概にその可能性の有無を判断することは難しいといえます。

オイルの消費量を考えれば、当然なるべく少ないオイルで潤滑性能を満たすことがメーカーには求められるはずです。

そうなると、安全マージンを20ポイントも確保しているかどうかに対しては否定的になってもおかしくはありません。

問題はこの20ポイントが安全マージンから外れていて、

オイルチェックバルブを2個直列に取り付けた場合に潤滑不良、焼き付きの危険域に入っていた場合です。

その場合は、やはりエンジンにとって好ましくない結果を生じる可能性があります。

RG400ΓはEWにしてもEW-2にしても、規定のアイドリング回転数が1,500rpm/minになっています。

これは1秒間にクランクシャフトが25回転することになり、ピストンストロークでいえば50回にもなります。

シリンダはボア50,0×ストローク50,7であり、平均ピストンスピードは2,535m/sになります。

2サイクルエンジンなので、燃焼回数も1秒に25回となり、

アイドリングとはいえエンジン内部、回転部や金属摺動面は過酷な状態であることが分かります。

やはり何らかのかたちでオイルチェックバルブをオイルラインに新設する場合は、

抵抗となるキャブレータ内臓のオイルチェックバルブを取り除くことが必要であるといえます。

それと同時に新設するオイルチェックバルブの開弁、保持圧力はオイルポンプの吐出能力に合わせて、

キャブレータ内臓のオイルチェックバルブと同等のものを選定する必要があります。

この実験ではキャブレータ内臓のオイルチェックバルブを取り除かずに、

オイルラインにオイルチェックバルブを追加で新設する状態を、

疑似的に新品の機能しているオイルチェックバルブを2個直列するかたちで再現しました。

この場合は、オイルチェックバルブが2個生きている状況のオイル吐出量ということになります。

つまりキャブレータ内臓のオイルチェックバルブが機能している状態に、

新品のオイルチェックバルブをオイルラインに新設した状態です。

オイル漏れを起こしている衰損したキャブレータ内臓のオイルチェックバルブはこれより保持圧力が低下しているので、

正確にいえばその場合は、オイルチェックバルブが1個ある通常のオイルラインに対する、

オイルチェックバルブを2個直列に接続した場合のオイル吐出量の減少幅は表1の結果より少なくなります。

しかし、オイル漏れを起こしているオイルチェックバルブでも、完全に抜けているものもあれば、

この事例の4番キャブレータの様に多少なりとも圧力を保持する能力が残っている場合があります。

その場合、それは確実に抵抗になるので必ず取り除いておくことが望ましいといえます。

また完全に抜けているものでも、それはチェックボールとバルブシートのあたりが悪いだけで、

実際にはチェックボールをスプリングがシートに押し当てています。

圧力メーターでの測定時には、圧力をかけているのが空気なので、小さなすき間でもすぐに抜けていきます。

チェックボールとバルブシートのすき間が小さくても抵抗になりません。

しかし実際にはオイルチェックバルブ内部を通過するのは粘り気のある2サイクルエンジンオイルなので、

通路が狭ければオイルそのものが流動抵抗になります。

つまり抜けているといってもキャブレータ内臓オイルチェックバルブ内部のオイル通路は、

常にチェックボールとバルブで塞がれていて、それがオイルポンプの吐出に対する抵抗になります。

端的にいえば破損しているキャブレータ内臓オイルチェックバルブは、

①オイルを止める能力はなくなっている

②抵抗として存在する

ということになります。

したがって、やはりオイルラインに割り込ませるかたちでオイルチェックバルブを新設する場合は、

キャブレータ内臓のオイルチェックバルブの保持圧力が0kPaであっても取り除いておくことが望ましいとえます。

| |