| フロート廻りの不具合に起因する燃料漏れ及びフロートピン支柱の破損について |

【整備車両】

RG400EW-2WC (HK31A) RG400Γ(ガンマ) Ⅱ型 1986年式 (参考)走行距離:約11,500km |

【不具合の症状】

車体左側から燃料コックOFFの状態で燃料漏れを起こしていました。

またアイドリングで複数のプラグがかぶる状態でした。 |

【点検結果】

燃料漏れが車体左側なので、キャブレータとしては1番あるいは3番シリンダが該当します。

しかし車両右側からも漏れが確認出来たので、4気筒分すべて分解点検しました。

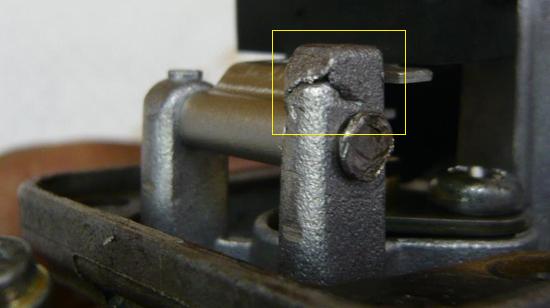

図1は3番シリンダキャブレータのフロートチャンバを取り外した様子です。

| 図1 、フロートバルブシートのストッパプレート取り付けボルトの外れていた3番シリンダキャブレータ |

|

フロートバルブシートのストッパプレート取り付けボルトがプレートに入った状態で外れていました(図中央の黄色い四角内)。

通常の走行ではまず外れることがないボルトです。

このボルトの脱落についてはこちらの事例をご覧下さい。

フロートチャンバのチャンバ内に溜まっていたガソリンは真っ黒になっていました。

おそらくシリンダから吹き返していたカーボンを含んだ不完全燃焼の混合ガソリンが、

フロートチャンバに落下したものだと考えられます。

このことから3番シリンダの燃焼状態は不完全だったのではないかと推測出来ます。

フロートバルブシートはOリングとハウジングによりある程度圧着しているので、

フロートバルブシートのストッパプレートの脱落が直接燃料漏れの原因になっているかは断定出来ません。

また、支柱のフロートピン圧入部付近に小さな亀裂が入っていました。

| 図3 、フロートピン支柱に大きな亀裂の入っている4番シリンダキャブレータ |

|

図3は4番シリンダのフロートピン支柱の様子です。

黄色い四角で囲んだ部分に大きな亀裂が入っています。

支柱そのものはフロートピンを保持しているだけなので、大きな外力はかかりません。

HK31Aのフロートピンは支柱に圧入して使用するので、

以前に整備を行った人が無理にねじ込みあるいは取り外しを行った結果生じた亀裂だと考えられます。

走行中でも支柱にかかる力は大きくないので、ただちに亀裂が進行しフロートピンの脱落を招くものではありませんが、

強度の弱い部分にこれだけの亀裂が入っている状態は好ましくありません。

| 図4 、支柱根元に亀裂と補修跡のある2番シリンダキャブレータ |

|

図4は2番シリンダキャブレータの支柱の様子です。

画像中央の黄色い四角で囲んだ部分の支柱の根元全周に亀裂が入っていました。

状態から、折れた支柱が何らかの接着剤によって暫定的に補修されたものだと推測出来ます。

支柱そのものは力のかかる部分ではありませんが、

やはり長期に使用する場合は強度の面からも接着剤の補修は好ましいとはいえません。 |

【整備内容】

点検した結果を踏まえ、2番から4番シリンダキャブレータは再使用せず、

状態の良好だった1番シリンダキャブレータのみを再使用し、その他は分解整備した中古のキャブレータに交換しました。

また燃料コックがOFFの状態でも燃料が漏れ続けていたので燃料コックも新品に交換しました。

燃料コックからキャブレータ間の燃料の残量が漏れていた可能性もありますが、

コックの整備記録が残っていないことを考慮し、キャブレータの整備と合わせてコックも交換しました。

図4は汚れを除去し、すべての燃料通路等の詰りがないかを確認した1番シリンダキャブレータの様子です。

残りの2番から4番シリンダキャブレータも同様に点検整備し、車体に組み付け、調整を行い整備を完了しました。

| 図5 、分解整備、点検清掃の完了した1番シリンダキャブレータ |

|

以下はフロートピンの支柱について考えていきます。

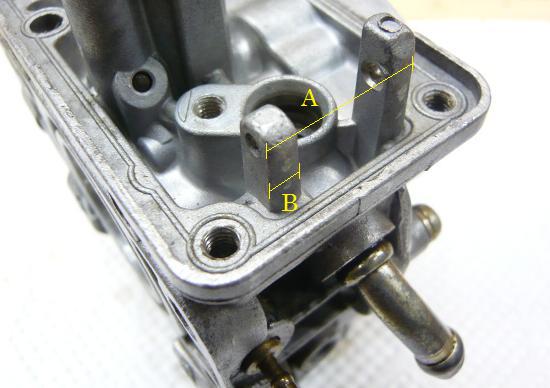

図5のAはフロートピン支柱の外側から外側の距離を示したものです。左右のピン穴中心部で約20,18mmです。

図5のBは支柱の幅を示したものです。左右約4,0mmです。

図6はフロートピンのサイズを示すためにA,B,C,Dのマークを記したものです。

フロートピンの長さは、抜けどめ側のBとその先のAの部分を合わせたA+B=約20,52mmです。

Bの部分は支柱に圧入する為Aよりも太くなっています。Bのシャフトの径Cは約2,55mm、

Aの部分のシャフトの径Dは約2,45mmで、その差はC-D=約0,10mmになります。

Aの部分は支柱のピン穴に通した時にスムーズかつガタのないぴったりの状態なので、

CとDの差である約0,10mmがピン穴に圧入される締めしろとなります。

|

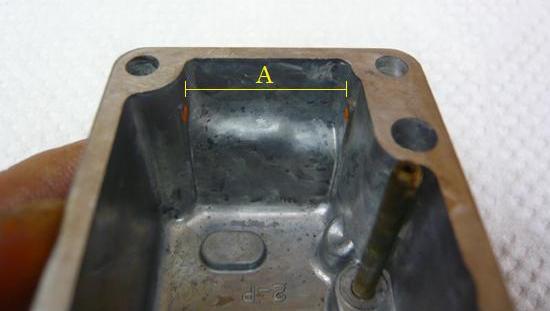

図7はフロートピンが動いた場合にフロートチャンバと接触する部分を光明丹で明らかにした様子です。

圧入部分を取り除き、フリーの状態にしたストレート構造のフロートピンの両端に光明丹を塗り、支柱に組み付け、

フロートチャンバを取り付けて左右に振り、側面に接触させました。

光明丹はフロートチャンバの左右の側面につきました。

Aはフロートチャンバのピンが接触した側面の左右の距離を示したもので、その値は約22,12mmです。

フロートピンの長さが約20,50mmなので、ピンとチャンバのすき間は約1,62mmとなります。

ひとつの支柱の幅が約4,0mmなので、ピンの移動量が最大になっても、

支柱から抜け落ちるまでには約2,38mmの余裕があります。

これらの測定結果から、フロートピンは圧入されていなくても左右の支柱から抜け落ちることはないと判断出来ます。

圧入しなくても脱落しない構造の部分を敢えて圧入式にしたのは、スラスト方向へわずかなガタつきの防止や、

ピンを挟まなくて済む分フロートチャンバ側壁の距離Aを広くとることが出来るため、

同形状の場合はフロートチャンバ容積の増大、側壁の肉厚を減らすことによる軽量化等のメリット等が考えられます。

ですが、実際に当時のメーカーがどの様な意図でこの様な設計をしたのかは推測の域を超えることは出来ません。

整備技術者はどの様な構造であれ、現物に適した方法で部品を取り扱わなければならないのです。

この事例ではフロートピンの圧入部分の約2,45mmを0,03mm程度研磨してピン穴に圧入しました。

締めしろ約0,10mmに対し、約7割の太さで圧入したことになります。

支柱と穴の寸法精度からも、現物を整備するキャブレータの状態に合わせて作業をしなければなりません。

特にアルミ合金の鋳造の細い支柱の様な強度の弱い個所を整備する場合は、

新品でメーカーから送られてくる部品をそのまま使用せず、工具を用いる前にその手で入り具合や感触を調べ、

寸法を測定し、慎重に作業を行う必要があります。 |

【考察】

フロートピン支柱にかかる力は、油面に浮くフロート及びフロートに取り付けられているフロートバルブの動きから生じる、

軸に対するラジアル方向の弱いものです。

軸そのものも支柱に圧入されているのでピンと支柱のピン穴間の摩擦や衝撃もほとんどありません。

また部品の劣化等で亀裂が入ったとも考えにくいといえます。

その様な状況で、アルミ合金の支柱に亀裂が入っているものは過去に作業した人が支柱からピンを抜き取るとき、

そして支柱にピンを圧入するときに軸スラスト方向に無理な力をかけて破損させたと考えるのが妥当であるといえます。

この事例では別に良質の中古キャブレータがあったので、そちらを代用することで走行可能な状態にすることが出来ました。

しかし、もし代替品がなければ、部品を再使用しなければなりません。

基本的にメーカーの部品供給義務年数を過ぎた絶版車両を扱う場合は、整備しているその部品はもうそれしかない、

それ一つしかない、という心構えで慎重に取り扱う必要があります。

その為にも古い車両を扱う場合は整備士、メカニックの確かな知識と技術が求められます。 |

|