事例:162

| プッシュピンの固着したフロートバルブの接触不良によるガソリン漏れについて |

【整備車両】

RG400EW-2W (HK31A) RG400Γ(ガンマ) 2型 年式:1987年 実走行距離:約1,200km |

【不具合の状態】

エンジンが始動不能に陥っていて,ガソリンがキャブレータから外部に多量に漏れ出している状態でした. |

【点検結果】

この車両はお客様のご依頼によりメガスピードにて各所分解整備したものです.

長期保管により始動不能の状態に陥っていた為,

各部の点検測定の結果として不具合の原因と推測される,

キャブレータのオーバーホール【overhaul】(分解整備・精密検査)を実施しました.

今回の事例ではその中のフロートバルブ・プッシュピンの固着とガソリン漏れについてとりあげます.

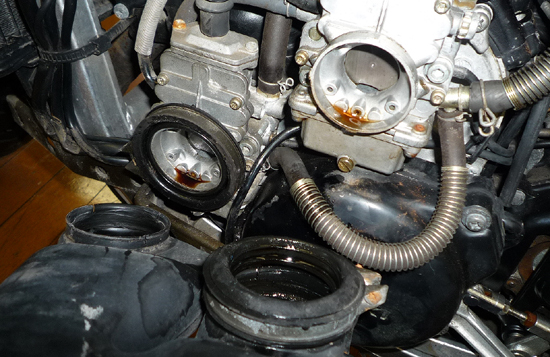

| 図1.1 燃料漏れの発生していた1番と3番キャブレータ |

|

図1.1はキャブレータを整備する為にエアパイプを取り外した様子です.

1番と3番キャブレータを連結する燃料ホースの長さが不適切であったり,

1番キャブレータのエアパイプがリングから脱落していました.

また,始動できずにキックを繰り返した際に発生したとみられるガソリンの吹き返した形跡が多数見られました.

図1.2はキャブレータを取り外した際にガソリンのエンジン内部への異常流入の可能性があると判断し,

確認する為にクランクシャフトを回した様子です.

画像では3番のロータリーバルブからガソリンが噴き出していますが,

実際には1番からも多量のガソリンがエンジンから吹き返してきました.

これはお客様が10年ぶりに始動を試みた際にガソリンを入れてキックを繰り返した際に,

何らかの原因により,ガソリンが必要以上に多量にエンジン内部に流れ込んだものであると判断でき,

可能性としてはキャブレータで燃料を正常に停止できずにエンジン側に入ってしまったといえます.

以上の症状を確認した上で,キャブレータの燃料系統に不具合があると推測した上でフロートチャンバを外しました.

図1.3は1番キャブレータのフロートチャンバを取り外した様子です.

このキャブレータはお客様が保管開始の10年前にガソリンを抜いておいたものですが,

内部には抜き切れなかったガソリンがガム質化して各部の通路を塞いでいました.

これがエンジンがかからなかった大きな原因であるといえます.

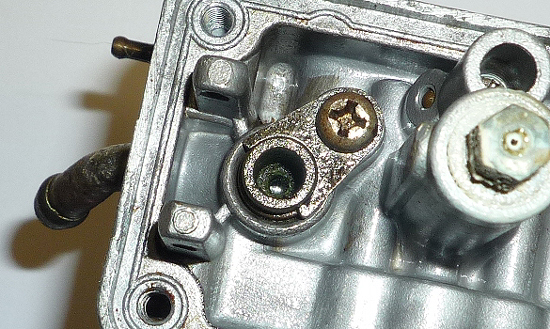

| 図1.4 腐敗したガソリンが堆積しているフロートバルブシート |

|

図1.4は腐敗したガソリンが周囲にまとわりついているフロートバルブシートの様子です.

側面やバルブとの接触部もすべてガソリンが固形化したもので覆われていました.

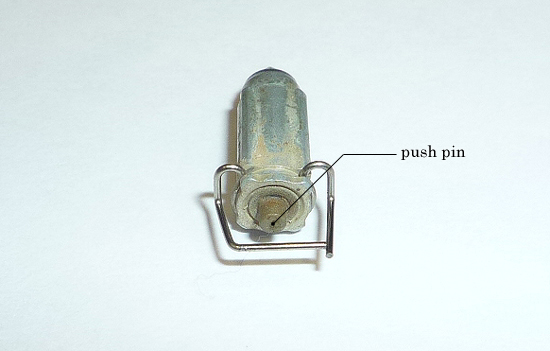

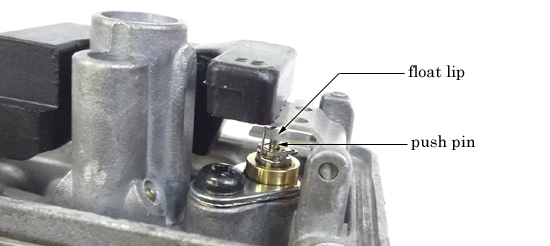

| 図1.5 プッシュピンの固着しているフロートバルブ |

|

図1.5は取り外したフロートバルブの様子です.

プッシュピンが完全に固着していることにより,フロートリップの動きに全く追従していませんでした.

したがってこれがガソリン漏れの大きな原因のひとつであると判断することができ,

プッシュピンの固着の原因は,可動部のすき間に入ったガソリンがガム質化したことによるものであると推測できます.

| 図1.6 ハウジング側面及び底面に堆積している腐敗したガソリン |

|

図1.6はフロートバルブシートのハウジングに堆積している腐敗したガソリンの固形物の様子です.

側面は段付きになるほど腐敗したガソリンに覆われ,底に形成された固形物は通路を大幅に狭めていました. |

【整備内容】

フロートバルブASSYの不具合は部品を新品に交換することにより対処し,

腐敗したガソリンの固形物で覆われていたハウジングは洗浄研磨を施しました.

図2.1は周囲を洗浄し,側面及び底面を5μm程度修正研磨し平滑に整えられたフロートバルブシートハウジングの様子です.

これにより,フロートバルブシートとの接触面をシールするOリングの性能が十分に発揮できるようになりました.

図2.2は新品のフロートバルブの様子です.

新品はプッシュピンの動きが滑らかかつ節度あるばね力を保持しています.

またバルブのシートとの接触部もリフレッシュされることにより,

2つの条件が回復して正常な燃料の保持性能を発揮することが可能になります.

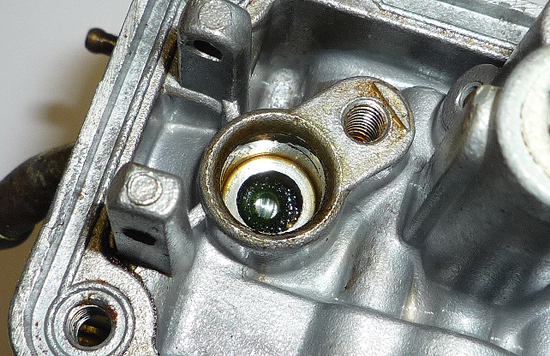

| 図2.3 フロートリップの動きに追従しているプッシュピン |

|

図2.3はフロートバルブASSYを始め,その固定プレートやスクリュ,フロートバルブ,ピンといった構成品を,

すべて新品に交換し,かつ正確に組み立てた様子です.

プッシュピンが正常に動くようになったことによりフロートリップに対する追従性能が回復しました.

これによりキャブレータ内部へのガソリンの流入を確実に停止することが可能になります.

図2.4はオーバーホール【overhaul】(分解整備・精密検査)の完了した1番キャブレータの様子です.

図1.3の腐敗した様子と比較すれば明らかなように,細部までボデー及びフロートチャンバを洗浄し,

構成部品をすべて新品に交換することにより,性能を最大限引き出すことが可能になりました.

もちろんスロットルバルブカバーを取り外して内部まで点検洗浄し,

オイルチェックバルブをストレート加工してオーバーサイズのニップルで対処してあるのは言うまでもないことです.

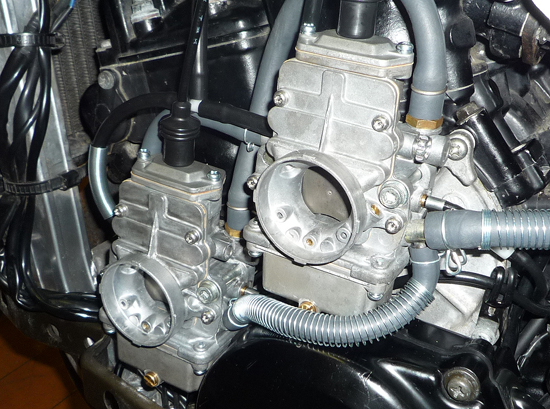

| 図2.5 エンジンに取り付けられた再生されたキャブレータ |

|

図2.5は整備の完了したキャブレータをエンジンに取り付けた様子です.

長過ぎていた燃料ホースを新品に交換するとともに適正な寸法に調整しました.

可能な限り洗浄されたその外観は非常に美しく,性能の回復だけでなく,

見た目のリフレッシュも大変気持ちの良いものです.

その他の部位も全体的に整備を施し,試運転における満足のいく性能の確保を確認して整備を完了しました. |

【考察】

ガソリンがキャブレータから漏れ出す大きな原因として,フロートバルブの閉まりの悪さが考えられます.

特にこの車両の様に10年程度保管されていたものは,

ガソリンの腐敗によるキャブレータ内部部品の固着への影響を避けることはできません.

キャブレータを単体で取り外して内部から完全にガソリンを抜き取った状態で保存しない限り,

車載のままでは例えガソリンをドレンボルトから抜いたとしても,

燃料コックの不具合等で長い間にはどうしてもガソリンが侵入する可能性があり,

それの腐敗による性能低下は避けられません.

したがって,一番良いのは乗らなくても定期的にエンジンをかけ,

内部のガソリンをフレッシュなものに入れ替えることですが,

乗らなくなった車両に毎回そこまで手間をかけるのは実際には難しいケースが少なくありません.

今回の事例ではフロートバルブのプッシュピンの固着によりフロートリップの動きに追従できない為,

燃料通路を適切に閉め切ることができずにガソリン漏れを発生していたと考えられます.

フロートバルブは非分解式なので,プッシュピンが完全に固着していた場合,

無理に動かしても,内部にピンが入ってしまったまま出てこないという事態になり兼ねません.

そして仮に動くようになったとしても,その非分解性から内部抵抗の発生物質を除去することは不可能であり,

総じて新品に交換することが必要になるのは自然な流れです.

むしろキャブレータ内部部品は消耗品ととらえ,車両火災の原因になるガソリン漏れを確実に排除する為にも,

特に燃料弁に関しては定期的に交換されることが望ましいといえます. |

|