| 雨水の侵入がもたらすソケットの固着と端子の接触不良について |

【整備車両】

RG400EW (HK31A) RG400Γ(ガンマ) Ⅰ型 1985年式 (参考)走行距離:約16,500km |

【不具合の状態】

ウインカーが点滅したりしなかったりする症状と,ソケットから電球が抜けない不具合が同時に発生していました. |

【点検結果】

ウインカーが点滅したりしなかったりする症状が出ていた為,

バルブ廻りを点検する為にレンズカバーを取り外したところ,

ソケットとバルブの金属部が錆と腐蝕により固着していてバルブが取り外せない状態でした.

ウインカーが点滅したりしなかったりする原因には端子間の接触不良が少なくありません.

この事例ではソケットから電球が抜けず、交換できないという不具合が同時に発生していたので,

まずその修理をする為に、ウインカーの分解整備から始めました,

図1はウインカーレンズを取り外した内部の様子です.

全体的に錆びた赤い鉄粉で覆われていて、金属部はほとんど錆びていました.

またレンズとホルダをシールするゴムも赤い鉄粉が全体的に付着していました.

この状態では固着がひどく、ソケットからバルブを取り外すことができない為、まず部品ごとに分解しました.

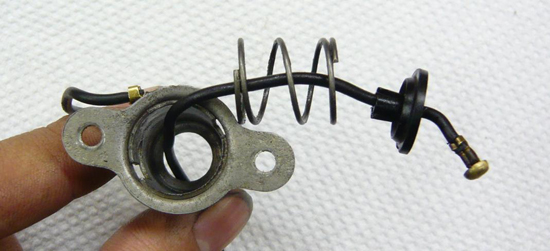

図2はウインカーを分解した様子です.

金属部はすべて錆びていることが分かります.

ソケットとバルブの固着は単体にしたことにより、養生、作業がしやすくなった為,

バルブを破損させないようにソケットから抜き取りました.

図3はバルブを取り外したソケットの様子です.

全体的にかなり錆びており、バルブのアースとなる側面も錆により接触不良が発生していたと判断できます.

また電源側の端子を圧着させる為のスプリングが固着していて、バルブを押し下げることができませんでした.

バルブの固着はソケット側面とバルブの金属部のみならず,

スプリングの固着によるバルブの固定も複合して原因になっていると考えられます.

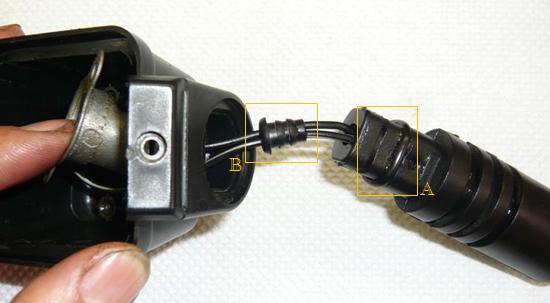

図4はウインカーホルダの外観の様子です.

黄色の四角で囲んだAの部分はウインカーホルダとウインカーハウジングの取り付け部のすき間のシールですが,

ねじれて固着してしまっていることが確認できます,

このねじれはシール性能を著しく低下させる原因になりますが,

ねじれの方向がウインカーハウジングに対して外側になっていることから,

ねじれの原因は、過去に何らかの要因でウインカーホルダを取り外した作業者が,

取り付け時に無理にハウジングにねじこんだことによりシールの一部ががホルダの溝についていかず,

取り残された部分がねじれてしまったと判断できます.

このねじれによるシール機能の低下が、ハウジング内部に雨水を侵入させる原因の一つになっていたと考えられます.

図5はねじれて潰れて変形したシールの様子です.

赤の四角で囲んだAの部分は,ねじれて取り残された部分です.

図6はホルダのウインカー配線が入る通路の様子です.

通路がかなり錆びていることから,車体取り付け部からも雨水が侵入していることが考えれます. |

【整備内容】

ソケットの金属部の錆は導通の妨げとなり、スプリングの錆は電源端子の動きを固着させる原因になっていたので,

まず金属部の錆を可能な限り取り除くことから行いました.

| 図7 錆取り、点検洗浄を完了し仮組みされたソケット構成部品 |

|

図7は錆取りの完了したソケットにスプリングやシート,電源端子を取り付けた様子です.

電源端子は腐蝕で表面の状態が悪くなっていたので修正研磨しました.

図8は組み立てられたソケットの様子です.

錆取りを行い接触面を研磨しグリスアップしたことにより,

電源端子とシートがスプリングによってスムーズに動くようになりました.

また電源とアース間の抵抗を測定し、ほとんど内部抵抗がないことから配線の状態は良好と判断しました.

| 図9 錆取り,点検洗浄の完了したウインカーホルダ配線室 |

|

図9は錆取りを行った配線室内の様子です.

錆による直接的な部品の機能の低下は大きくありませんが,錆をそのまま残しておくと腐食が進む為,

錆取り洗浄を行いました.

| 図10 ハウジングに対するホルダ外周と内周のシール |

|

図10はハウジング側からソケットと配線をホルダに通した様子です.

黄色の四角Aはハウジングとホルダをシールし,Bはホルダと配線をシールして外部からの水やゴミの侵入を防ぐとともに,

配線を支えるグロメットの役割を果たしています.

Aのシールはねじれて損傷していたので新品に交換し,

Bは点検清掃し,シール機能も配線保持機能も問題がないと判断し再使用しました.

図11は配線を通したホルダの配線と配線室のすき間をシリコンシーラントでコーキング処理した様子です.

配線と配線室のすき間は,ウインカーボデー側ではグロメットでシールされていますが,

ねじ溝からグロメットまでの区間は,室内と配線の間のすき間を外部から水分が侵入します.

それをあらかじめ入口の部分で防止する為に,ホルダ室内と配線のすき間をシールしました.

図12は分解整備した各部品を組み立てウインカーの形にしたものです.

各所錆取り,防錆処理を行い,機能を確認しました.

図13は新品のバルブをソケットに取り付け,実際に点滅するか確認している様子です.

| 図14 正常に点滅している整備の完了したウインカー |

|

図14は整備の完了したウインカーが正常に点滅している様子です.

部品の外観や年式を考えて,ウインカーリレーも同時に新品に交換し,機能を確認して整備が完了しました.

|

【考察】

古い車両では、外観は正常に見えても内部が腐蝕していることが少なくありません.

この事例の車両では左側のウインカー内部が錆だらけになっていたものの,

右側のウインカー内部はほとんど汚れておらず、機能も問題ない状態でした.

したがって何らかの原因で左側だけが雨水にさらされる環境にあったと考えられます.

ウインカーホルダのシールのめくれ方向から過去にウインカーが取り外された経緯があると推測できますが,

シールのねじれ具合から判断するとかなり無理な力でねじ込まれた可能性があり,

またそれが密封を損ないウインカー内部を錆させる原因のひとつになっていたと考えられます.

特にシール部分の取り付けは,単にねじ込めば良いというものではなく,

噛み込みやちぎれ,ねじれ等に十分注意し,技術のあるものが正確に取り付けなければなりません.

作業そのものは単純ですが,機能を考え,何故この部品をここにつけるのか,何の為に溝がついているのか,

そして何が目的なのか,等,常に熟慮しながら整備する必要があります.

通常の点検ではウインカーを分解整備することは多くありません.

しかし,バルブ切れによりカバーを開ける機会があれば,

その時にシールの状況や内部の錆具合等を合わせて目視点検しておくことが望ましいといえます.

ウインカーが機能すれば良いというのであれば,別の型式の新品を取り付ることが一番確実です.

ですが,今回は当時の外観を保つ為に純正のウインカーを使用する必要がありました.

すでにスズキからの純正パーツは絶版で新品が手に入らない為,

ついていたものを分解整備して再使用可能な状態に修理しました.

同じ型式の中古部品を利用する方法もありますが,

使用するのは中古なので,最終的にはそれが確実に動作するか点検する必要があり,

不具合があれば分解整備することになります.

つまるところ,結局は中古部品は検品する手間と費用がかかるということです.

それらを総合的に考えて,今回の事例では付属していたものを整備しました.

今回のケースと同じような症状を発生させていたRG400EW(HK31A)RG400Γ(ガンマ)Ⅱ型のリヤウインカの場合は,

お客様のご要望に応じて中古のウインカーを点検して使用しました.

詳細は“雨水の侵入がもたらすソケットの固着と端子の接触不良について”として事例を作成してあるので,

参考にご覧下さい.

ウインカーは単なる保安部品の一つではなく,車両外観のイメージを左右する要素も含んでいます.

やはり年式の古い車両を当時の形で乗り続けたい場合は,定期的に整備される必要があります. |

|