事例:E‐45

| ガスケットの劣化によるフライホイールカバーからのミッションオイル漏れについて |

【整備車両】

RG500EW-2W (HM31A) RG500Γ(ガンマ) Ⅱ型 年式:1986年 参考走行距離:13,900km |

【不具合の状態】

フライホイールカバーとエンジンの接続部からミッションオイルが漏れていました. |

【点検結果】

この車両はお客様が他店で車検2年付きで購入されたものですが,

公道を走行する前に基本的な点検をしておきたいというご依頼を承り,メガスピードで整備されたものです.

フルフェアリング仕様である為,外装を取り外して下廻りを点検すると,

あちこちにオイル漏れに起因するといえるオイルとほこりや泥の混合物が付着していました.

ここではその中でエンジン左側下廻りのオイル漏れを事例としてとりあげます.

| 図1.1 オイルと泥の混合物の付着したエンジン左下廻り |

|

図1.1はエンジン左下廻りの様子です.

フライホイールカバー,パイロットシャフトやニュートラルスイッチ,オイルポンプ等,スプロケットインナカバー等,

ミッションオイルに関する様々な部品が取り付けられていますが,

オイル漏れの箇所を突き止める為に周囲を洗浄することから始めました.

| 図1.2 エンジンマウント左下に垂れているミッションオイル |

|

図1.2は周囲を洗浄して24時間後に点検したエンジン左下廻りの様子です.

エンジンマウントに液体が滴っていることが分かります.

色やニオイからトランスミッションオイルであると判断できますが,

漏れの発生源を突き止める為に液体をたどると,

フライホイールカバー周辺から伝わってきていることが確認できました.

| 図1.3 オイル漏れの発生源と考えられるフライホイールカバー裏側 |

|

図1.3はフライホイールカバーとクランクケースの接続部の様子です.

周囲から漏れ出したオイルにほこりが混じった固形物が堆積していることが分かります.

オイル漏れの発生源はこの接続部であると判断し,点検する為にフライホイールカバーを取り外しました.

図1.4はミッションオイルが漏れ出していたフライホイールカバーを取り外した様子です.

フライホイールとクランクケースをシールするガスケットは部分的に密封性能が損なわれ,

オイルが外部に流出していました.

黄色い四角Aで囲んだ部分はパイロットシャフトとオイルシールの接触部ですが,薄い錆が発生していました. |

【整備内容】

フライホイールカバーのクランクケースとの繋ぎ目を洗浄・点検することから整備を行いました.

| 図2.1 洗浄・清掃,合わせ面を研磨したフライホイールカバー裏側 |

|

図2.1は点検洗浄されたフライホイールカバー裏側の様子です.

エンジンとの合わせ面は平滑に研磨し,オイル漏れの解消を図りました.

図2.2はパイロットシャフト回転軸からのオイルを密封するオイルシールを新品に交換した様子です.

取り外したオイルシールの状態から近い将来劣化によるオイル漏れが発生する可能性があると判断し,

この機会に合わせて新品に交換しました.

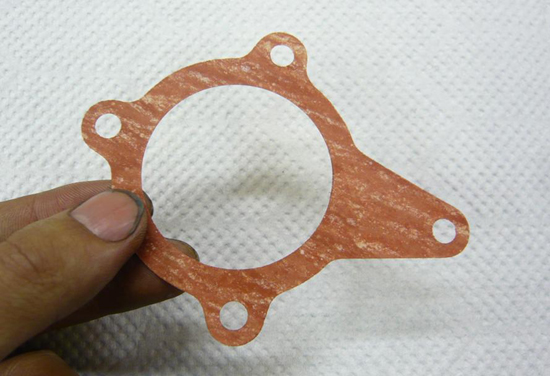

| 図2.3 クランクケースとフライホイールカバー間の新品のガスケット |

|

図2.3はフライホイールとクランクケースが接続される接触面をシールしている新品のガスケットの様子です.

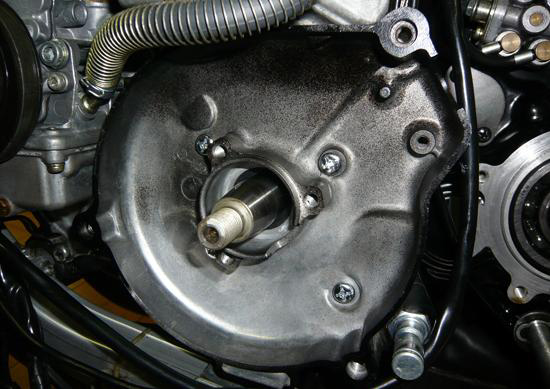

| 図2.4 エンジンに取り付けられた整備されたフライホイールカバー |

|

図2.4はオイル漏れ対策を施し,規定トルクでクランクケースに取り付けられたフライホイールカバーの様子です.

取り付けはM6のなべねじ4か所で行われますが,

経年や走行でのねじの疲労による締め付けの不均一や緩みもオイル漏れの原因の一つであると判断し,

取り付けねじはすべて新品に交換しました.

またオイルシール取り付け前にパイロットシャフトの錆はすべて除去し,周方向に研磨しました.

| 図2.5 オイル漏れの改善されたフライホイールカバーのクランクケース接続部 |

|

図2.5はフライホイールカバー取り付け後に約40km程試運転されたフライホイールカバーとクランクケースの接続部の様子です。

オイル漏れが改善され,液体が発生していないことを確認して整備を完了しました. |

【考察】

フライホイールカバーとクランクケースの2者間には,

フライホイールカバーとクランクケースの接触面と,

パイロットシャフトとフライホイールカバー間の合計2か所のオイルが密封されている場所があります.

前者はガスケットで,後者はオイルシールでミッションオイルが密封されています.

シール材料の差異は静止面同士と回転軸と静止物の用途別によります.

今回の事例ではフライホイールカバーとクランクケースの接触面からオイル漏れが発生していました.

原因は合わせ面のガスケットの劣化や締め付けボルトの緩み,緩みによる締め付けトルクの不均一等が考えられます.

2サイクルエンジンはその機関の性質から振動が大きく走行により各部が緩む場合があります.

発売からすでに四半世紀を経た車両であれば,オイル漏れの発生しているものも少なくありません.

そして機械は一般的に自己修復することはありません.

例えば確かに高年式の車両は水温の異常や電装の短絡,センサの異常をコントロールユニットが検出すると,

フェイルセーフが働く様なモデルが普及してきていますが,

それは修理されるまでに何とか機関が破損しない様に自己防衛している動作に過ぎず,

最終的にはどこかで人が手を加えて直さなければなりません.

やはりオイル漏れが発生していると確認できた場合は,可能な限り迅速に漏れを止める必要があるといえます.

この車両は経緯からオイル漏れが発生している状態で継続検査の有効期限が2年間認められたということになりますが,

検査員はアンダーカウルを取り外してまで下廻りは確認していなかったといえます.

通常そこまでやるかやらないかは検査員個々の判断にゆだねられていると推測されますが,

例え検査員から見えない場所でも,

メガスピードではオイル漏れが発生していた場合はすべての箇所を修理してから検査場に持ち込みます.

それが当たり前であり,逆にそれが当社で車検の代行を承る条件になります.

オイル漏れは車両が古くなってくれば必ず発生します.

そして発生したら自然に直ることは決してありません.

しかしそこで悲観する必要はありません.

オイルが漏れたら修理すれば良いのです.

メガスピードでは様々な箇所のオイル漏れ修理を随時承っております.

あらゆる修理のご依頼にに可能な限りお応えできるよう日々研鑚を積んでまいります. |

|